Как добиться высокого процесса заполнения мощных конденсаторов?

Предисловие

АСиловой конденсаторПроцесс заполнения напрямую влияет на срок службы и надежность оборудования. Процесс заполнения микрокристаллического воска требует точного контроля температуры, скорости потока и среды затвердевания, чтобы обеспечить равномерное заполнение полости с изоляционной средой. Эта техническая нота, основанная на эмпирических данных производства, объясняет ключевые точки управления процессами. В качестве основного компонента управления качеством электроэнергии качество внутренней изоляционной среды напрямую определяет рабочую стабильность.

Точный контроль процесса заполнения

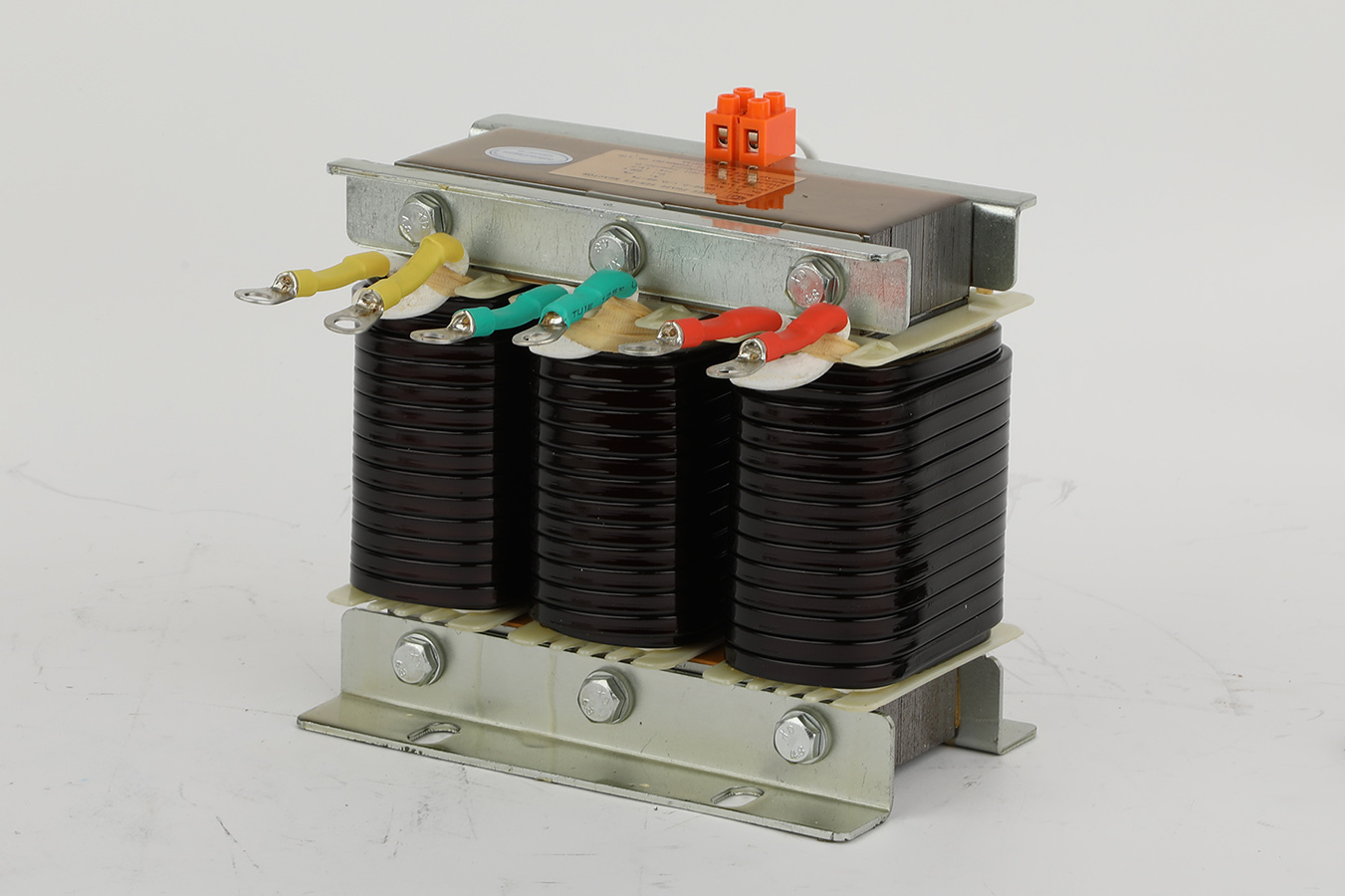

Как показано на рисунке, конденсатор заполняется микрокристаллическим воском при постоянной температуре 65 ° C. Этот воск вводится в полость через металлическую трубу со скоростью потока 3 мл в секунду. Труба поддерживается под углом 53 градусов к корпусу, чтобы предотвратить пузырьки воздуха. Перед заполнением корпус конденсатора должен быть предварительно нагреть до 50 ° C, чтобы минимизировать неравномерную кристаллизацию воска, вызванную температурными различиями. Операторы контролируют счетчик потока в режиме реального времени и немедленно отрегулируют клапан, если скорость потока колеблется более чем на 0,5 мл в секунду. Затем заполненный конденсатор помещается в вакуумную среду -90 кПа на 30 секунд, чтобы устранить оставшиеся пузырьки. Наполнительная труба обернута черно-коричневым изоляционным материалом, чтобы обеспечить стабильную температуру воска в диапазоне ± 0,5 ° C. Время, которое необходимо для того, чтобы элемент синего резистора на желтой плате был полностью покрыт воском, контролируется в течение 120 секунд. Длительное воздействие увеличивает риск окисления.

Требования к собственности материала

Как производитель конденсаторов, мы строго контролируем качество нашего микрокристаллического воскового сырья. Мы выбираем материалы с высокой точкой с помощью парафинового содержания углеводородов, превышающего 92%, и стабильна вязкости в диапазоне 85 ± 5 Sotipoise при 65 ° C. Мы проверяем диэлектрическую прочность каждой партии воска, и напряжение разбивки должно быть больше или равно 18 кВ/мм. После инфузии восковое тело должно иметь коэффициент термического расширения, который отличается от корпуса металла менее чем на 15% во время температурных испытаний от -40 ° C до 85 ° C, предотвращая термоциклирование трещин. Как показано на рисунке 2, светло-желтый восковой корпус из готового конденсатора демонстрирует равномерную кристаллическую структуру под рентгеновским излучением, с размером кристалла, контролируемым в пределах 50 микрон. Красный, белый и синий провода внутриСиловой конденсаторДолжен поддерживать расстояние изоляции, превышающее 3 мм после выливания воска.

Качественные стандарты проверки

Мы создали четырехэтапный процесс проверки для затвердевших конденсаторов. Рентгеновское сканирование подтверждает, что пористость составляет менее 0,5%. Метод пошагового напряжения проверяет диэлектрическую прочность превышает 20 киловолт на миллиметр. Массив деформации проверяет напряжение усадки составляет менее 8 мегапаскалов. После испытания на замораживание -40 ° C восковые ядра рассекаются для наблюдения за кристаллизацией. Инспекторы используют промышленные эндоскопы для проверки углового охвата корпуса, обеспечивая, чтобы не выявленная зона превышает 1 квадратный миллиметр.

Технология идентификации типа конденсатора

Прямоугольные конденсаторы наполняются светло-желтым микрокристаллическим воском и подходят для цепей фильтрации частоты питания. Овальные конденсаторы инкапсулируются с черной эпоксидной смолой и предназначены для высокочастотных расходных материалов. При определении конденсаторов обратите внимание на сопоставление цвета соединительных проводов. Красные, белые и синие провода указывают на конденсаторы общего назначения, в то время как желтые и синие провода указывают на высокотемпературные специальные конденсаторы. Пользователям рекомендуется точно выбирать конденсаторы питания на основе выдержанных значений напряжения и емкости, отмеченных на корпусе. Конденсаторы с серебряными кожухами наполняются светло-желтым микрокристаллическим воском, в то время как те, у кого более темные кожухи, наполнены эпоксидной смолой высокой плотности. Проволочные соединения используют серебряные медные разъемы, а крутящий момент затягивания для винтов контролируется до 0,6 нм.

Контроль производственной среды

Семинар по инъекциям сохраняет постоянную температуру 25 ± 2 ° C и влажность 45%± 5%. Как показано на заднем плане рисунка 1, синие стены покрыты антистатическим покрытием, а количество частиц пыли пола поддерживается менее чем 100 000 на квадратный метр. Рабочая таблица оснащена антистатическим устройством, а трехэтапная система фильтрации (металлическая сетка 100-я-металлическая сетка + 5-микронная керамическая мембрана + 0,5-нанометр молекулярного сита) очищается в каждом сдвиге. Площадь затвердевания реализует 72-часовой температурный градиент: 25 ° C (12 часов) → 40 ° C (24 часа) → 60 ° C (12 часов) → 25 ° C (24 часа), поддерживая стабильную скорость усадки воска 0,7%.

Меры по предотвращению сбоя

КакСиловой конденсаторПроизводитель, мы используем трехслойный подход: производственная линия автоматически приостанавливается, когда диэлектрическая прочность восковых падений или скорость потока становится ненормальной; Система захвата пузырьков вызывает повторение вакуума для пузырьков, превышающих 0,3 мм в диаметре; и лазерное обнаружение недостатка выполняется на всех сварных швах. Трещины, превышающие 0,1 мм глубины, немедленно отменены. Три образца из каждых 1000 единиц проходят 2000-часовые ускоренные испытания старения для мониторинга изменения коэффициента потерь диэлектрических потерь. Платы желтых цепей подвергаются ионной очистке перед инфузией, с уровнями поверхностных остатков ниже 1,56 нанограмм на квадратный сантиметр.

- Может ли цилиндрический самовосстанавливающийся шунтирующий конденсатор стать идеальным выбором в эпоху интеллектуальных сетей?

- Помимо экономии затрат на электроэнергию, какую пользу приносит предприятиям компенсация низковольтной реактивной мощности?

- Как температурная зависимость значения емкости конденсатора влияет на точку настройки схемы расстроенного фильтра?

- Существует ли неинвазивный способ контроля внутреннего состояния силовых конденсаторов, например, их эквивалентного последовательного сопротивления (ESR)?

- Что такое концепция «банка реактивной мощности» или «распределения реактивной мощности» в контексте интеллектуальной сети?

- Каковы планы переработки и утилизации самовосстанавливающихся шунтирующих конденсаторов после окончания их жизненного цикла?